摘 要:本文针对回转体零件的结构及加工特点,主要研究了三方面的内容:CAD/CAM集成应用系统的构建,回转体加工特征的提取以及基于特征的数控车工艺规划

关键词:CAD/CAM, 数控车,特征提取,数控工艺规划

前言

通常所说的CAD/CAM系统集成实际上是指设计与制造过程中的CAD、CAPP和CAM三个环节的软件集成。在CAD/CAPP/CAM集成过程中,CAPP是连接CAD与CAM的桥梁和纽带。目前,许多著名的CAD/CAM商品软件,如Pro/ENGINEER、I-deas、UG、Euclid等在几何造型、分析计算和数据管理等有很强的功能,也具备NC编程的功能,但是在CAPP方面,这些CAD/CAM软件需要NC编程人员根据CAD图形进行繁琐的人机交互操作,选择零件的加工方法、加工对象、刀具参数、切削用量和确定加工顺序等,才能形成零件加工的刀位文件,最后转换成NC程序。因此,研究和实现CAD/CAPP/CAM的集成对于简化人机交互操作具有十分重要的意义。

1基于特征的CAD/CAM集成系统架构及其信息模型

1.1集成系统架构

基于特征的CAD/CAM集成系统架构包括系统的功能结构,信息模型,软件实现等几个方面。

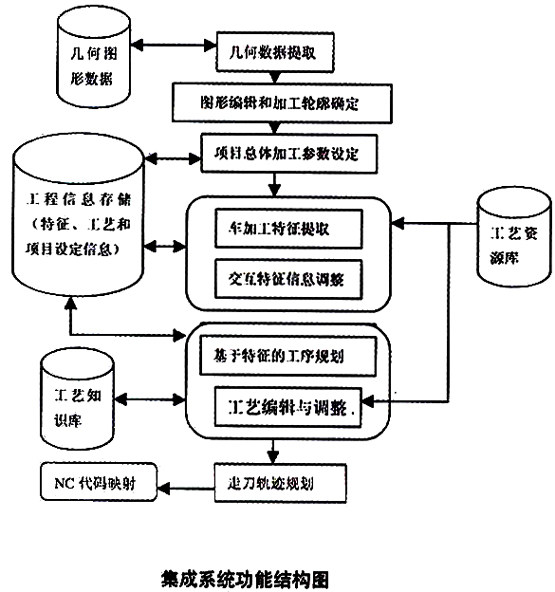

CAD/CAM集成系统包括两个方面的集成:功能的集成和信息的集成。功能的集成主要是指将CAD/CAM中涉及功能,如CAD几何建模,CAPP工艺规划以及CAM中的加工轨迹等功能集成在一个应用环境中,信息集成完成了集成系统中信息模型的构建,然后通过功能接口把各块信息结合为一个整体。

集成环境中包括CAD图形操作模块,特征提取功能模块,数控工艺规划模块三个大的功能模块,完成从零件几何轮廓构建到最终的数控轨迹生成的CAD.CAM全流程。系统中的图形功能将基于ACIS平台实现,主要提供几何信息管理和图形显示。由于图形技术和几何建模方面研究起步较早,在很多的CAD系统中已经有了成熟的应用,因此,很多后来的中小型的CAD/CAM软件往往采用这种成熟的CAD系统进行二次开发,这种情况在国内尤为普遍。这种设计思想可以减少系统的实现难度,加快系统产品化进程,但同时存在着实施成本高,对平台依赖性过高,扩展、发展困难,缺乏核心信息模型等缺点,这些缺点限制了这类系统的发展空间。

系统功能的构建要完成对CAD/CAPP/CAM等功能模块的集成,功能结构基本按照这三部分为基础构建。整个系统构建于统一的自主图形应用框架平台,各模块采用面向对象的设计方法,使各功能模块间一方面有较好的独立性,便于实现和扩展;另一方面也有恰当的耦合性,使各模块完成一个统一的应用。(功能结构图如下图)

1.2系统信息模型

CAD/CAM系统的信息模型包括工件信息模型和知识资源库信息模型,工件信息模型包括工件及加工环境总体信息、工艺信息、加工特征信息以及工件几何信息。它是系统的核心信息模型,是系统的处理对象和主要表达内容;知识资源库信息模型包括资源信息库和加工知识信息库,它们的目的都是为了工艺的编制和决策,为系统提供了资源管理和工艺决策支持。

在构建了系统的功能模型和信息模型之后就要把模型转化为实际的应用系统,也就是要在选定的软硬件平台上进行程序设计、人机交互设计等。主要开发工具为VC++6.0,信息的永久存储和管理采用文件系统和数据库管理系统相结合的方式,数据库平台使用SQL Server7.0,采用ADO技术进行数据库操作。且基于ACIS几何建模库构建自主开发的图形应用框架,从而得以实现CAD绘图几何实体管理、图形参数交互功能

2.回转体零件加工特征的提取

2.1特征造型:

特征是在零件的设计和制造阶段可识别的包含完整零件工程信息的结构单元,是一组与零件的描述相关的信息集合。新一代的产品建模以参数化造型为基础。特征分为如下四大类:

1、总体信息:

用于描述一个工件的总的信息,包含特征名、特征代码、材料毛坯和质量。

2、几何参数信息:

包括组成实体的各个基本尺寸的几何参数信息。

3、技术参数信息:

包括与特征相关的尺寸公差、行位公差和表面粗糙度。

4、特征构造信息:

包括构成特征实体的拓扑信息、基点位置和方向矢量。

2.2回转体零件加工特征的提取。

基于对回转体零件特征的分析,首先建立其特征信息模型,然后通过识别算法基于工件轮廓进行自动特征识别,最后通过部分交互式调整,完成外轮廓车削加工特征的提取。

回转体工件特征信息结构如下图所示:

3.基于特征的数控工艺规划

这部分是属于CAD/CAM集成中的CAPP及CAPP到CAM部分,是CAD/CAM集成的关键和核心,通过其对应模块将完成特征到数控加工的映射,达到零件从设计到制造的一体化。

它包括三个方面的内容,基于提取的特征信息自动进行加工工序规划;基于知识资源库的交互式工艺参数确定,参数包括:刀具选择,切削参数以及其他工艺参数;基于工艺信息进行走刀路径规划。文中数控车工艺规划立足于对回转体工件提取的特征,按照数控车中的加工原则和知识进行推理,自动决策加工工序,完成缺省加工信息,然后根据特征几何信息和工艺信息进一步自动计算确定加工走刀路径,完成CAPP到CAM的集成,从而能基于特征高效的进行数控工艺安排。

工序规划的主要任务有:

1、 确定切削区域,安排工步;

2、 安排特征加工次序;

3、 确定确省加工参数。

其工序规划方法是基于车削特征和加工规则的自动工序推理。工序规划中处理的加工方法包括外圆车削、端面车削,槽车削等。

结束语

CAD/CAM集成是现代化企业提高产品质量、缩短设计周期、提高竞争力所必须的设计和制造模式,CAD/CAM集成的关键技术也成为企业实现现代化生产所必须解决的问题。国际和国内的各种理论和实践给我们提供了很好的方法和理念,并且不断完善,拓展了我们更多的发展空间。

参考文献:

〔1〕 胡数根. CAD/CAM一体化技术综述.计算机辅助设计与制造,1995(3)

〔2〕 刘文剑,常伟等.CAD/CAM集成技术. 哈尔滨工业大学出版社,2001

〔3〕 王贤坤.机械CAD/CAM技术、应用与开发. 北京:机械工业出版社

〔4〕 成基华,范玉清等. CAD/CAM开发平台及其发展趋势。计算机辅助设计与图形学学报,2000,12(2):154-159

(作者单位:江西宜春学院工学院)