材料对节能减排起着非常重要的作用,塑料具有轻质、环保、易于成型加工的特性。因此增加塑料在汽车中的使用量是汽车减重的关键,减轻汽车重量同时也是降低汽车排放,提高燃油效率最有效措施之一。

材料对节能减排起着非常重要的作用,塑料具有轻质、环保、易于成型加工的特性。因此增加塑料在汽车中的使用量是汽车减重的关键,减轻汽车重量同时也是降低汽车排放,提高燃油效率最有效措施之一。

关键词:塑料:汽车工业:能源消耗

塑料是汽车中应用最广泛的轻质材料,“以塑代钢”已经成为汽车汽车工业的发展趋势,塑料应用从最初的内、外饰件扩展到现在的汽车结构件、功能件等部件。

1 通用塑料在汽车中的应用

塑料按照应用范围分为通用塑料、工程塑料、特种工程塑料。通用塑料具有产量高、价格低、用途广泛的特点,占汽车塑料用量的60%以上,其主要应用的是聚乙烯( PE)、聚丙烯(PP)和ABS。

1.1 聚乙烯( PE)

PE具有优良的耐化学腐蚀性、优良的电绝缘性和较高的韧性及耐低温性的特点。常用聚乙烯有高密度聚乙烯( HDPE)、低密度聚乙烯( IDPE)、线性低密度聚乙烯( IIDPE)。三者当中HDPE有较好的热性能和机械性能,常用于生产管材、中空容器、注塑制品等。汽车中的水箱、油箱等一般是用HDPE经过吹塑制成的。HDPE油箱的韧性和强度比金属油箱更好,由于制造过程是吹塑一体成型无缝隙,不会漏油,在发生碰撞或摩擦时不容易产生火花,因此作为油箱更安全,而且箱体比金属更轻、形状可塑性更强。因此目前大部分汽车用HDPE油箱替代金属油箱。LDPE和LLDPE具有较好的柔韧性更适合制造膜类产品,在汽车中的电线电缆以及包装物中应用较多。

1.2 聚丙烯( PP)

PP有着价格低廉、密度小、硬度高的特点,其拉伸强度、屈服强度、硬度以及耐热温度均优于PE。而且材料易于成型加工。PP可分为均聚PP(PP-H)和共聚PP(PP-R及PP-B),均聚PP强度高但韧性较差,共聚PP由于在PP分子链中引入乙烯所以材料韧性较均聚PP明显增加,但强度不如均聚PP。

PP具有低温脆性、收缩较大的缺点。在汽车中应用一般通过与其它材料共混改性来提高材料性能,改性方法主要有填充、增韧、增强、耐候等,经过改性后可以提高PP的强度、韧性、成型加工性、尺寸稳定性等特性,改性后PP可以达到工程塑料的性能,在汽车内、外饰中应用非常广泛是用量最大的塑料,见表1,见图l。

PP中填充可以提高材料的强度但会降低材料的韧性,如上图可以看出材料的弯曲弹性模量随着滑石粉的添加量增加而增加,材料的缺口冲击随着滑石粉添加量的增加而降低。

1.3 丙烯腈一丁二烯一苯乙烯共聚物( ABS)

ABS具有较高的冲击韧性、高刚性和耐低温性、机械强度和电气性能优良。ABS具有较低的成型收缩率(0 5%左右),所以材料成型尺寸稳定性好,可做精密度较高的产品,由于其特殊的化学性能材料容易进行涂装、着色,还可以进行喷涂、电镀,是最适合电镀的塑料品种。

ABS的耐热性较差,遇高温易软化,维卡软化点850C左右,汽车使用过程中环境温度会超过850C,因此一般汽车中使用的ABS通常是经过耐热改性后的ABS或者使用PC与ABS共混制成PC/ABS合金产品。耐热ABS维卡软化点可达95。C以上,有些甚至可达llOoc。ABS类产品用于外饰中的格栅、内饰中有需要涂装类的产品中。

2 工程塑料在汽车中的应用

工程塑料是指能承受一定的外力作用,并有良好的机械性能和尺寸稳定性,在高、低温下仍能保持其优良性能,可以作为工程结构和工业零件的塑料。汽车中常用的工厂塑料有:聚碳酸酯(PC)、聚酰胺( PA)、聚甲醛( POM)。

2.1 聚碳酸酯( PC)

PC机械性能优良,其冲击强度和刚性都较为突出,是典型的既强又韧的材料,能在-60-1000C仍能保持较高的机械强度,长期工作温度可达1200C。材料收缩率为0.5%左右,制品尺寸稳定性好,还具有优良的电绝缘性,材料较难点燃,离火自熄。

由于PC有较高的透明度,在汽车照明系统中应用较为广泛,目前通用、福特、日产等汽车中的前照灯外壳均采用PC生产。PC与其它塑料共混制成的PC合金在汽车中也有较多的应用,常见的PC合金有:PC/ABS、PC/PBT、PC/ASA等,这些合金既具有PC的高强度高耐热又具有其它材料的优点,在汽车内、外饰中有较多的应用。近年来利用PC来制造汽车车窗和车身部件的研究也较为活跃。

2.2 聚酰胺( PA)

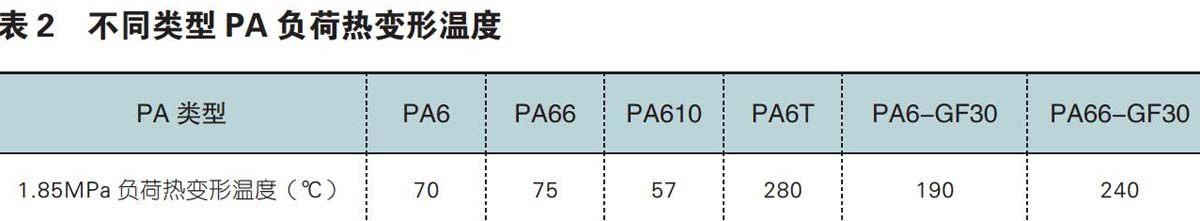

PA俗称尼龙是性能优良应用广泛的工程塑料,PA的种类很多,有PA6、PA66、PA610、PAI010以及近年开发的半芳香族尼龙PA6T、PA9T和特种尼龙等很多品种。PA具有优良的力学性能,拉伸强度、刚性、冲击韧性较好,还具有白润滑性,有优良的耐摩擦性。PA具有良好的化学稳定性,对汽油、润滑油具有优异的抵抗性,见表2。

尼龙有较强的吸水性,最高能从潮湿空气中吸收5%以上的水分,尼龙吸水产生增塑效应,导致体积膨胀、强度下降韧性增加。有些尼龙制品生产后往往通过水煮来减少产品脆性增加尺寸稳定性,但因为吸水产品在高温季节和低温季节性能差别巨大,在使用尼龙材料时尤其要注意材料吸水对产品造成的影响。

尼龙作为结构性材料对其强度、耐热性、耐寒性提出更高的要求,因此针对某一应用领域通过改性来提高材料性能,扩大产品应用领域。尼龙改性主要有添加玻璃纤维增加改性、增韧改性以及阻燃改性。玻璃纤维能大幅度提高尼龙的性能,添加3 0%的玻璃纤维PA6的模量可以从2500MPa上升到IOOOOMPa以上,长期使用温度从800C提高到1400C。可以替代金属材料使用。应用进气歧管、发动机装饰盖、散热风扇、电气外壳等部件。

2.3 聚甲醛( POM)

热塑性结晶聚合物,被誉为“超钢”或者“赛钢”,五大通用工程塑料之一,白色粉末状或颗状固体,表面光滑且有光泽和滑腻感,硬而致密,呈半透明或不透明,POM有均聚和共聚之分。均聚POM的密度、结晶度、熔点都高,力学性能较好,热变形温度高,但不易加工,热稳定性差,加工温度范围窄(约10℃),对酸碱稳定性略低;力学性能随温度变化小。共聚甲醛密度、结晶度、熔点、强度和热变形温度都较均聚POM低,但其热稳定性好,有较高的连续使用温度,不易分解,加工温度范围宽(约50℃),对酸碱稳定性較好,韧性高,耐候性能较好。

POM表面硬度高,具有较高的磨蚀阻力和较低的摩擦系数,还具有白润滑性能,这些特性是用以生产齿轮和减磨轴承材料所不可缺少的性能,POM做齿轮和耐磨材料有着重要的优势。在汽车上用于输油管、泵、动力阀、轴承、齿轮、轴套、电气开关等部件。

3 特种工程塑料在汽车中的应用

特种工程塑料是指综合性能更高、性能更好,长期使用温度在150。C以上的工程塑料,特种工程塑料主要包括聚苯硫醚( PPS)、聚酰亚胺(PI)、聚砜(PSF)、液晶聚合物( LCP)、含氟聚合物等,特种工程塑料种类多,性能优异但价格昂贵。最初主要用于高科技领域、军事和航空工业中。

特种工程塑料与普通工程塑料相比,特种工程塑料使用温度更高,普通工程塑料最高使用温度一般在100℃左右,而特种工程塑料很多品种能在200℃以上的高温条件下使用;特种工程塑料比一般工程塑料的强度更高,用玻纤增强的特种工程塑料可以达到与金属相当的强度。

有些部件在工作时温度会超过200℃,普通工程塑料材料由于使用温度较低而无法使用,就需要使用这些能耐高温的特种工程塑料了。特种工程塑料在汽车中主要用于制造功能件,如用PPS制造发电机和发动机上的点刷、电刷托架、汽车上的点火器、加热器、离合器、齿轮箱排气系统等部件。

4 结语

不同种类的塑料性能差别很大,各种塑料都有其独特的用途,在选用塑料种类时首先了解不同塑料的特性,然后根据塑料使用环境进行选择,在选用塑料时要遵循经济适用的原则,选择合适、价格便宜的塑料。